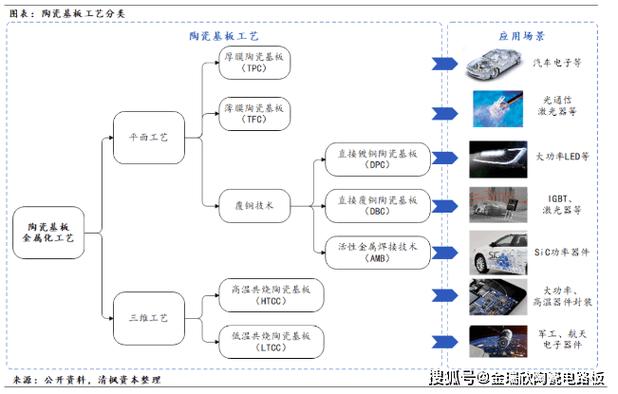

目前,基于陶瓷铜基板的新型功率半导体模块已在意法半导体、英飞凌、安森美等各大半导体公司投入量产。业界对陶瓷铜基板的需求和质量哀求越来越高,因此半导体行业的工程师急迫须要理解陶瓷铜基板的制造工艺和运用风险。本文先容市场上两种主流的陶瓷铜基板加工方法:

一、DBC直接键合铜和AMB 活性金属钎焊工艺先容

1、直接键合铜

DBC是将铜在高温下通过热熔结合的方法直接与AI2O3和AIN陶瓷表面结合而成的复合基板,在覆铜表面上,可以根据电路设计或产品构造蚀刻相应的图案,已经广泛用于智能电源模块和电动汽车电源模块的封装。

2、活性金属钎焊

AMB技能是DBC技能的进一步发展,是利用焊估中的活性金属元素(如Ti/Ag/Zr/Cu)实现陶瓷与金属结合的方法,陶瓷形成可被液态焊料润湿的反应层。

AMB陶瓷基板中的结合是通过陶瓷和活性金属钎料在温度下的化学反应实现的,与传统的AI2O3陶瓷基板比较,AMB中利用的Si3N4陶瓷具有更高的热导率(>90W/mK 25℃),更靠近硅的热膨胀系数(2.6x10 -6 /K)。因此,AMB基板具有较高的粘合强度和可靠性。结合银烧结工艺和大功率碳化硅芯片,带有活性金属涂层的AMB铜层可以实现高功率、更好的散热和高可靠性的封装模块(可承受3000次热冲击),已广泛运用于电动汽车、电力机车和高速列车。DBC和AMB的性能比拟如图1所示。

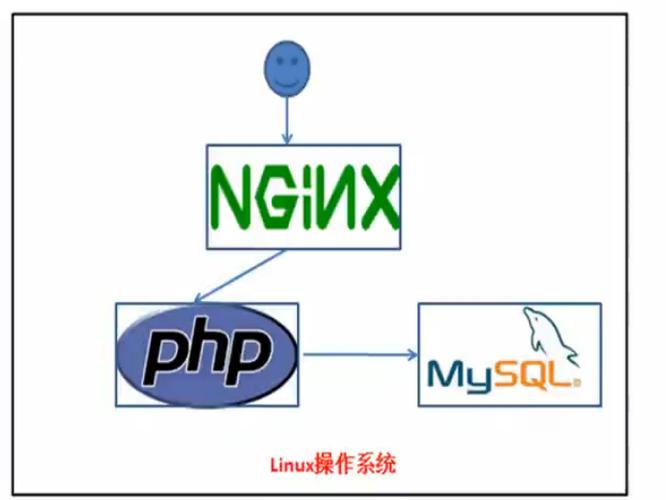

二、紧张工艺技能流程

陶瓷铜基板的整体工艺流程如下:第一:对供应的铜和陶瓷进行表面处理;第二:将铜和陶瓷堆叠起来,放入真空高温炉中进行焊接;第三:对陶瓷表面的铜进行化学蚀刻,天生设计好的图案和线条;第四:用激光切割陶瓷基板,进行单片化,得到单芯。

DBC和AMB产品紧张有两点差异:第一,DBC产品的铜和陶瓷是直接粘合的,而AMB产品的铜和陶瓷是用活性金属钎料钎焊的,须要额外的丝印工艺。钎焊提高行,将活性金属钎料均匀地置于陶瓷基板上;其次,DBC产品的铜是通过一次蚀刻形成的,而对付带有额外金属钎焊层的AMB产品,则须要进行额外的蚀刻工艺去除钎料,常日采取氢氟酸。

以AMB产品为例,陶瓷铜基板的工艺流程如图2所示,下面将详细先容紧张工艺和材料。

1、原材料

陶瓷铜基板的直接原材料紧张有铜带和陶瓷基板,以及分外的活性金属钎料(以AMB为例)。

铜带:目前在工业上广泛采取Cu-OFE(含铜>99.99%,氧<0.0005%)。它以条带形式供应,利用前应压制和切割成与供应的陶瓷尺寸相同的铜箔,由于在粘接前要进行化学预处理,因此对铜带的储存寿命没有严格哀求。

活性金属钎料:是一种具有一定粘合性的稠浊膏状材料,为防止其特性发生任何变革,常日在零下温度下储存,利用前应立即解冻和稠浊。

陶瓷:AMB和DBC利用的陶瓷材料不同,DBC中利用的陶瓷材料紧张有AI2O3和AIN,个中氧化铝在技能上比氮化铝更成熟,在价格上也有上风,因此市场上80%的DBC都采取了氧化铝。AMB中利用的陶瓷材料具有较高的导热性的Si3N4,Si3N4以粉末形式供应,经由一系列的稠浊、共混、印刷、成型,可加工成AMB生产所需的陶瓷片。

粉末型如图3所示

薄片型如图4所示

陶瓷圆片如图5所示

2、丝网印刷

丝网印刷前,应将活性金属钎料从零下温度的环境中取出,在室温下放置一段韶光,以担保粘合性和印刷性能。印刷前应将解冻的活性金属钎料离心搅拌,撤除焊估中的气泡,担保溶剂和活性剂充分稠浊,防止印刷时缺焊料。详细如图6所示。

为了担保印刷后陶瓷片表面留有足够的焊料,印刷前后陶瓷片应称重进行比较,如印刷厚度有非常,可用酒精擦洗表面的焊锡,在进行印刷。

3、粘接/钎焊

在DBC制备中将铜和金属结合,在铜和陶瓷基板之间引入氧元素;然后共晶时将在1065℃形成;之后,陶瓷基板与铜反应天生CuAIO2或Cu(AIO2),从而实现铜与陶瓷的共晶结合。工艺事理如图7所示。

表面处理后的铜和陶瓷将被恰取并放置在真空炉的装载处,然后放入炉腔中进行粘合。键合工艺是全体DBC工艺流程的核心,是影响良率的瓶颈(海内部分供应商只能实现90%良率)。影响良率的毛病是铜和陶瓷之间的气泡。

在AMB制备中,活性金属焊料用于结合铜和陶瓷基板,含Ti/Ag/Cu等元素的钎料与陶瓷发生化学反应,天生可被液态钎料润湿的反应层,从而实现金属在工件表面的焊接,没有金属化的陶瓷。工艺事理如图8所示。

根据下图9所示的截面,钎料位于铜和陶瓷之间,其紧张元素是Ag-Cu。

AMB基板制备技能是DBC技能的发展,采取活性金属钎料降落接合温度,从而降落陶瓷基板的热应力。由于AMB基板的键合是利用活性金属焊料与陶瓷之间的化学反应产生的化学键来实现的,而且AMB中利用的Si3N4和AI2O3具有更高的热导率用在DBC中,AMB基板可以实现更好的散热和绝缘性能及更高的可靠性,因此可以用来承载大功率芯片,紧张用于电动汽车功率模块。DBC基板常日用于冰箱、空调等中小功率消费类电子产品。

目前,活性焊料的制备是制备AMB基板的关键技能。活性金属焊料可分为高温焊料(活性金属包括Ti、V和Mo,焊接温度为1000-1250℃)、中温焊料(活性金属包括Ag-Cu-Ti,载在 700-800 °C的保护气体或真空中进行焊接)和低温焊料(活性金属包括 Ce、Ga和Re,在200-300 °C的焊接温度下)。中高温活性焊料身分大略、操作方便、机器强度高,已广泛运用于金属-陶瓷结合。

气泡也是AMB钎焊工艺的一个关键毛病。因此,在键合/钎焊过程之后引入超声波扫描,以检测在键合/钎焊过程中产生的铜下面的气泡。由于隐蔽的气泡会影响半导体模块的整体散热,从而导致毛病产品交付给半导体工厂时存在可靠性风险,因此半导体工厂在验证陶瓷铜基板时会进行可靠性测试,包括SAM(超声波扫描)热冲击3000次后进行测试,从而检讨铜和陶瓷之间是否有分层。

4、层压-蚀刻

陶瓷-铜基板的蚀刻图案通过层压蚀刻工艺形成,如图10所示。

贴合:在全体母卡上镀一层ITO导电膜(Indium Tin Oxide),用于导电;

照片印刷:用ITO在母卡表面电镀光刻胶材料并烘烤。由于光刻胶材料的高灵敏度,在工艺过程中须要黄光;

曝光:紫外光穿透掩膜板照射到待曝光产品的光刻胶表面。紫外光可以穿透掩模版的透明部分撞击光刻胶引起光刻胶反应,但不能穿透掩模版的不透明玄色部分引起反应。通过这种办法,可以将掩模版上的图案投影到母卡上的光刻胶涂层上,

显影:曝光后,将显影液喷在产品表面,溶解并去除母卡表面发生反应的光刻胶。没有暴露在紫外线下且没有反应的部分将保留在主卡的表面上,

蚀刻:用显影液处理后,将带有图案的母卡浸入酸溶液中进行堕落。母卡表面没有被光刻胶覆盖的铜部分会被蚀刻掉,留下被光刻胶保护的部分,形成蚀刻图案。铜下面的钎料不会被酸溶液堕落。蚀刻深度可以通过掌握制造过程中酸溶液的浓度和母卡的浸泡韶光(钢带的速率)来掌握。

剥离:蚀刻后将剥离液喷洒在母卡表面。剥离液会溶解母卡表面残留的光刻胶,露出未被蚀刻的铜表面,从而形成第一层的蚀刻图案。

对付层压-蚀刻工艺,蚀刻深度是主要的IPC监控项目。这常日是丈量的,并且在剥离后将监测 CPK 性能。

5、第二次层压-蚀刻

对付DBC产品,一次蚀刻即可形成终极图案。但在制备AMB基板时,由于有一层额外的焊料,须要重复层压蚀刻过程,但蚀刻液的种类要相应调度,例如可以利用氢氟酸去除焊料显示陶瓷基板,从而使AMB表面的线条知足电性能哀求。

6、电镀

根据客户后续的运用,可以在陶瓷-铜基板的表面进行不同的镀层处理,行业常用的镀层有镀银、镀金、镀镍等。镀银工艺以举例解释,如图11所示

在化学镀前,应将陶瓷铜基板表面的铜洗濯干净,去除异物。表面清洁的基材应再次进行酸处理,以去除表面的氧化物。之后,对基板进行蚀刻并浸入镀液中,完成表面电镀,末了对基板表面进行洗濯和干燥。

电镀厚度是电镀过程中主要的IPC监控项目。可采取XRF(X射线荧光光谱仪)丈量镀层厚度,进行CPK监测。根据目前的监测,整体主卡不同地方的镀层厚度可能相差很大,可能导致整批镀层厚度颠簸较大,影响客户的运用。

7、激光切割

学镀后,利用工业激光沿锯切街对母卡进行预切割,为后续的手工切单做准备。由于铜经由蚀刻,激光切割紧张浸染在陶瓷基板上单片之间的锯齿道上,切割深度要严格掌握。业界主流激光器包括CO2激光器(二氧化碳激光器,如图12)和USP激光器(超短脉冲激光器)。

CO2激光器是一种气体分子激光器,事情物质为CO2,赞助气体包括氮气、氦气、氢气和氙气。利用CO2分子的振动和迁徙改变能级之间的跃迁,产生波长为10.6 μm的红外激光,具有更高的能量转换效率、更大的功率、更高的激光光束光学质量、更好的相关性和更高的事情效率。稳定性好,因此常日用于工业金属切削。

CO2激光的切割办法为单点冲击,会对陶瓷基板造成深度损伤。如图13 (a) 表面描述和 (b) 表面断面在单点冲击下的 SEM 照片。

USP激光(超短脉冲激光)中利用的所谓超短脉冲便是飞秒激光脉冲。如图14显示了范例的钛掺杂蓝宝石晶体激光器的产生事理。

超短脉冲激光具有纳米级的波长和拍瓦(1015瓦)的峰值功率,可以在有限的区域内实现能量集中,进行快速加工。USP激光器如图15所示。

与CO2激光比较,USP激光对陶瓷上的锯切道损伤更小,切割面成型效果更好。由于其正面上风,USP激光切割目前正在海内部分工厂替代CO2激光,并可能扩展到外洋供应商。如图16划线比较(a) CO2激光(b) USP激光。

8、单片化

由于母卡在激光切割后并未完备断开形成单片陶瓷基板铜,因此须要进行单片化。切单时应掌握好强度,防止陶瓷片边缘崩边或开裂。分片后,对单片机进行外不雅观全检,挑出相应毛病并记录。目前常见的毛病有划痕、破角、堕落孔、漏铜和氧化污垢等。

【文章来源:展至科技】